波峰焊插件总是浮高歪斜怎么解决

2026-01-07 13:15 121次浏览

波峰焊中插件浮高、歪斜是常见的工艺问题,根本原因在于熔融焊锡的上涌力和PCB的热变形,导致元件被抬起或推动。要彻底解决,需要系统性地排查设计、物料、工艺等多个环节。

1. 元件与PCB设计问题引脚/孔径不匹配:插件孔过大,元件引脚细,无法有效定位-3。

元件本体过轻(如轻量化连接器):容易被锡波冲起-10。

布局不合理:大型重型元件集中在PCB一侧,过炉时加剧板翘-1。 优化设计:确保孔径比引脚直径大0.2-0.4mm为宜-3。对于轻元件,设计上增加定位孔或卡扣。

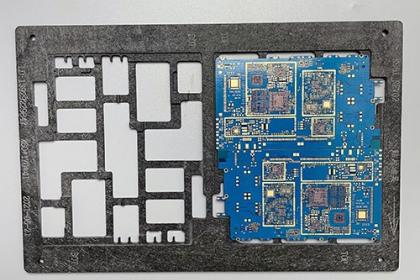

DFM检查:避免元件布局失衡。设计定制治具:治具上针对特定轻、高元件设计压扣、挡块或盖板,在过炉时物理固定元件,防止上浮和歪斜-8-10。

2. 物料与可焊性问题元件引脚氧化/污染:镀层质量差、氧化会导致拒锡,焊料无法润湿,元件被锡波浮起-3。

PCB受潮或翘曲:受潮PCB过炉时产生蒸汽,加剧板翘和元件位移-4。 物料管控:加强来料检验,对引脚进行可焊性测试-3。

PCB预处理:对受潮PCB进行烘烤(如125°C, 2-4小时)。利用治具矫正:使用合成石等高刚性、低热膨胀的治具,可以有效校正和抑制PCB的翘曲变形,为元件提供稳定平台-1。

3. 波峰焊工艺参数问题锡波高度/冲击力过大:过高的锡波会产生过大的上涌力,冲起元件-10。

预热不足:PCB上下温差大,加剧热变形应力。

链条速度/角度不当:影响焊接时间和元件受力。 参数优化:降低锡波高度(通常为板厚的1/2至2/3)-4,适当增加预热以减少热冲击,优化传送速度与角度-6。优化治具设计:针对波峰焊参数,可在治具上增加拖锡片或优化开窗设计,引导焊锡流动,减少局部冲击-2-4。

4. 治具(载具)问题治具设计不良:开窗过大或支撑不足,无法有效固定元件和PCB。

治具磨损/变形:长期使用后定位失准。 治具维护:定期检查、清洁和更换磨损治具-1。使用专用防浮高治具:采用类似专利设计中带限位槽、定位柱和压盖的专用防倾斜焊接治具,从物理上约束元件-8。

系统性解决方案与排查流程

解决浮高歪斜问题,建议遵循以下流程:

现象确认与定位:

是普遍还是个别问题?整板多个元件浮高,可能指向工艺参数或PCB问题;仅特定元件浮高,则重点检查该元件设计、物料及对应治具开窗。

是否伴随其他缺陷?如同时出现虚焊、桥连,可能源于预热不足或助焊剂问题-6。

优先排查与快速应对:

检查插件到位情况:确认插件后元件是否已插到底。

优化波峰焊参数:这是快见效的方法。尝试降低锡波高度,并适当提高预热温度,观察改善效果。

检查并保养治具:清洁治具上的锡渣,检查压扣、支撑柱是否完好有效-1。

中期改善措施:

引入或优化治具:联系治具供应商,讨论为浮高元件增加压块、挡墙或盖板的可行性-8。

加强物料控制:对反复出问题的元件批次进行可焊性测试和镀层检查-3。

PCB烘烤:如果环境潮湿,对PCB进行上线前烘烤。